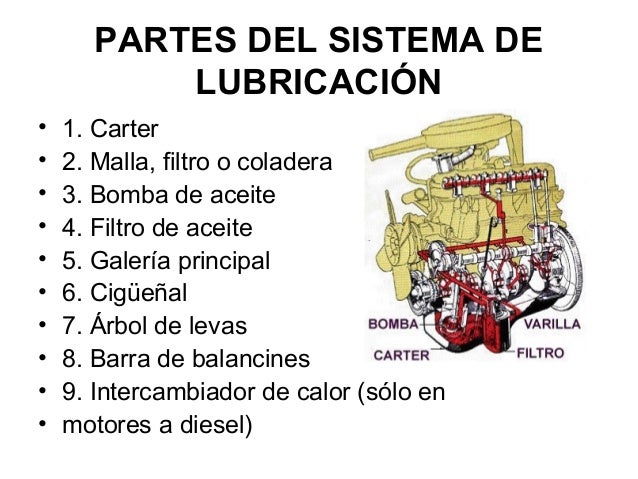

SISTEMA DE LUBRICACION

Son los distintos métodos de distribuir el aceite por las piezas del motor. Consiste en hacer llegar una película de aceite lubricante a cada una de las superficies de las piezas que están en moviendo entre si, para evitar fundamentalmente desgaste excesivos y prematuros disminuyendo así la vida útil del motor

Consideraciones

En la mayor parte de los motores solo se utiliza eficazmente del 23 al 35% de la energía generada por la combustión del combustible en los cilindros, el resto se disipa en pérdidas termodinámicas y mecánicas entre las que se encuentra la fricción, de tal modo que en el par anillo - émbolo se tiene casi la mitad de estas pérdidas. La disminución del peso del émbolo, el uso de mejores materiales en los anillos y los cilindros, permite reducir este valor en cerca del 25%.

La función de el sistema de lubricación es evitar el desgaste de las piezas de el motor , creando una capa de lubricante entre las piezas, que están siempre rozando. El lubricante suele ser recogido (y almacenado) en el cárter inferior (pieza que cierra el motor por abajo).

El lubricante y su viscosidad pueden influir mucho en el rendimiento de un motor, además, existen varios sistemas para su distribución.

Causas del desgaste

Una superficie lubricada se puede gastar por factores que pueden ser intrínsecos al tipo de lubricante utilizado, a su tiempo de servicio o debido a contaminantes externos. En algunos pocos casos se presenta como resultado de la selección incorrecta del equipo, de un mal diseño, o del empleo de materiales inadecuados para las condiciones de operación de los mecanismos. En las superficies lubricadas el proceso de desgaste es leve y genera partículas del orden de 1µm a 2µm. El desgaste es consecuencia directa del rozamiento metal-metal entre dos superficies y se define como el deterioro sufrido por ellas a causa de la intensidad de la interacción de sus rugosidades superficiales; este puede llegar a ser crítico, haciendo que las piezas de una maquina pierdan su tolerancia y queden inservibles, causando costosos daños y elevadas pérdidas de producción. La excesiva contaminación con carbón tupe los rociadores de enfriamiento del piston por aceite aumentando bruscamente la temperatura delos pistones lo que se dilatan excesivamente y comienza un proceso acelerado del desgaste, inclusive puede trancar los pistones muy rápidamente al fallar el flujo de aceite.

En la práctica el desgaste adhesivo se puede presentar como consecuencia de un alto o bajo nivel de aceite, alta o baja viscosidad, y alta y baja presión. En el caso de un alto nivel de aceite, alta viscosidad y alta presión, el exceso de fricción fluida en el aceite incrementa la temperatura de operación, haciendo que las superficies metálicas se dilaten y rocen, rompiendo en un momento dado la película límite y dando lugar finalmente al desgaste adhesivo. La herrumbre en un motor de combustión interna resulta casi enteramente del agua y los ácidos provenientes de la cámara de combustión. En los motores Diésel la combustión de los compuestos de azufre produce ácido sulfúrico que ataca los anillos y las paredes del cilindro. De manera similar, el ataque de las partes ferrosas de un motor de gasolina se debe a los ácidos organicos y al acido colhidrico y bromhídrico, éstos últimos procedentes de los haluros orgánicos (dicloruro y dibromuro de etileno) usados junto con el compuesto antidetonante, con el fin de eliminar los residuos de plomo dejados al quemarse el combustible.

Se ha demostrado que mientras que las paredes del cilindro se mantenga por encima de 180°F, el desgaste corrosivo aumenta marcadamente, debido a la condensación de agua ácida. Por lo tanto, un motor se debe dejar funcionando en vacío durante el tiempo necesario, para que alcance la temperatura normal de operación, de lo contrario, en unos pocos minutos puede ocurrir un considerable desgaste corrosivo.

Los ácidos débiles se forman a medida que el aceite se degrada y éste es un fenómeno normal, mientras que los fuertes son ocasionados por una descomposición a altas temperaturas. Esta última situación es la que necesita el máximo control (en el caso de los aceites industriales) para evitar desgaste corrosivo. El desgaste corrosivo en un motor de combustión interna se puede controlar mediante aditivos alcalinos, tales como fenatos y sulfonatos básicos. Se ha encontrado que en un motor diésel se puede inhibir la corrosión debido al ácido sulfúrico si el pH (acidez) del aceite se mantiene por encima de 4,5. En motores de gasolina que operan a baja temperatura (unos 900 °F), el desgaste de los anillos y el cilindro aumenta rápidamente si el pH del aceite baja de 6.

Aceites

Los aceites empleados para la lubricación de los motores pueden ser tanto minerales,como sintéticos. Las principales condiciones o propiedades del aceite usado para el engrase de motores son: resistencia al calor, resistencia a las altas presiones, anticorrosivo, antioxidante y detergente. Por su densidad : espesos, extradensos, densos, semidensos, semifluidos, fluidos y muy fluidos. Por sus propiedades, los aceites se clasifican en: aceite normal, aceite de primera , aceite detergente y aceite multigrado (puede emplearse en cualquier tiempo), permitiendo un arranque fácil a cualquier temperatura.

Los aceites sintéticos aunan las propiedades detergente y multigrado.

Existen en el mercado unos aditivos que suelen añadirse al aceite para mejorarlo o darle determinadas propiedades. El fín de estos aditivos es que el polvo de estos productos se adhiera a las partículas en contacto, haciéndolas resbaladizas.

Los puntos principales a engrasar en un motor, son:

- Paredes de cilindro y pistón.

- Bancadas del cigueñal

- Pié de biela.

- Árbol de levas

- Eje de balancines.

- Engranajes de la distribución.

El cárter inferior sirve de depósito al aceite, que ha de engrasar a todos los elementos y en la parte más profunda, lleva una bomba, que, movida por un eje engranado al árbol de levas, lo aspira a través de un colador.

A la salida de la bomba, el aceite pasa a un filtro donde se refina, y si la presión fuese mayor de la necesaria, se acopla una válvula de descarga.

Características del aceite

Una de las funciones básicas que debe tener toda sustancia que se emplee como lubricante es la de reducir la fricción sólida y por tanto, el desgaste a los valores más bajos posibles.

El rozamiento metal sobre metal (frotamiento en seco) conduce rápidamente al gripaje (soldadura de la asperezas de las superficies en contacto). Para evitarlo se debe establecer una película de aceite entre las superficies metálicas que se desplazan una sobre la otra (lubricación hidrodinámica). Esta película de aceite debe ser lo suficientemente fluida en frío para no producir un aumento de las resistencias, pero lo suficientemente viscosa a alta temperatura para conservar el espesor requerido para funcionar en caliente. Esta función está determinada por el grado de viscosidad.

El aceite debe controlar los depósitos sobre las partes calientes en el motor que se producen por efecto de los productos de la combustión así como por la descomposición (volatilidad) del mismo; siendo esta la característica detergente.

En el aceite se deben mantener en dispersión coloidal las partículas sólidas provenientes de la combustión, desgastes, partículas introducidas en el aire de admisión, etc., para evitar el taponado de los conductos. Es la característica dispersante.

El aceite debe neutralizar los productos ácidos que provienen de la combustión o de la oxidacion (anhídrido sulfuroso, agua condensada en las parte frías). Es la característica alcalinidad.

Debe tener la característica didor de la corrosión para evitar la creación de pares galvánicos que producen desgastes corrosivos.

Maneras de disminuir el desgaste

- Utilizando los lubricantes más apropiados para las diferentes condiciones de operación.

- Frecuencia de lubricación adecuada, con el fin de determinar los cambios de aceite y los re engrases correctos.

- Buenos programas de mantenimiento preventivo, incluyendo principalmente la limpieza y/o el cambio de los filtros de aire y aceite.

- No sometiendo los equipos a condiciones diferentes a las de diseño

Presión

La presion a la que circula el aceite, desde la salida de la bomba hasta que llegue a los puntos de engrase debe ser la correcta para que el aceite llegue a los puntos a engrasar, no conviene que sea excesiva, ya que aparte de ser un gasto innecesario llegaría a producir depósitos carbonosos en los cilindros y las válvulas.

Para conocer en todo momento la presión del sistema de engrase, se instala en el salpicadero un manometro, que está unido a la tubería de engrase, y nos indica la presión real, o bien una luz situada en el tablero de instrumentos, que se enciende cuando la presión es insuficiente.

Sistemas de Lubricacion

Se denominan sistemas de lubricación a los distintos métodos de distribuir el aceite por las piezas del motor. Se distinguen los siguientes:

Salpicadura

Resulta poco eficiente y casi no se usa en la actualidad (en solitario). Consiste en una bomba que lleva el lubricante de el carter a pequeños "depósitos" o hendiduras, y mantiene cierto nivel, unas cuchillas dispuestas en los codos del cigüeñal "salpican" de aceite las partes a engrasar.

De este sistema de engrase se van a aprovechar los demás sistemas en cuanto al engrase de las paredes del cilindro y piston.

Equipo de lubricación

Sistema mixto: Hay muchas piezas que rotan en el interior de un motor. Cuando el motor está funcionando, todas estas piezas rotativas generan calor por la fricción que las piezas de metal hacen cuando entran en contacto directo con otras piezas de metal. Como resultado del desgaste y el calor de todo este movimiento y fricción, es fácil para un motor agarrotarse o empezar a dañarse. El equipo de lubricación crea una película de aceite en las piezas de metal en movimiento del motor, aliviando el desgaste y el calor, originando que las piezas roten fácilmente.

En el sistema mixto se emplea el de salpicadura y además la bomba envía el aceite a presión a las bancadas del cigüeñal.

Sistema a presión

Es el sistema de lubricación más usado. El aceite llega impulsado por la bomba a todos los elementos, por medio de unos conductos, excepto al pie de biela, que asegura su engrase por medio de un segmento, que tiene como misión raspar las paredes para que el aceite no pase a la parte superior del pistón y se queme con las explosiones.

De esta forma se consigue un engrase más directo. Tampoco engrasa a presion las paredes del cilindro y pistón, que se engrasan por salpicadura.

Sistema a presión total

Es el sistema más perfeccionado. En él, el aceite llega a presión a todos los puntos de fricción (bancada, pie de biela, árbol de levas, eje de balancines) y de más trabajo del motor, por unos orificios que conectan con la bomba de aceite.

Sistema de cárter seco

Este sistema se emplea principalmente en motores de competición y aviación, son motores que cambian frecuentemente de posición y por este motivo el aceite no se encuentra siempre en un mismo sitio. Consta de un depósito auxiliar (D), donde se encuentra el aceite que envía una bomba (B). Del depósito sale por acción de la bomba (N), que lo envía a presión total a todos lo órganos de los que rebosa y, que la bomba B vuelve a llevar a depósito (D).

Bombas de aceite

Su misión es la de enviar el aceite a presión y el una cantidad determinada. Se sitúan en el interior del cárter y toman movimiento por el árbol de levas mediante un engranaje o cadena.

Esta aspira hacia arriba el aceite almacenado en el cárter de aceite, entregándolo a los cojinetes, pistones, eje de levas, válvulas y otras partes.

Existen distintos tipos de bombas de aceite:

Bomba de engranajes

Es capaz de suministrar una gran presión, incluso abajo régimen del motor. Esta formada por dos engranajes situados en el interior dela misma, toma movimiento una de ellas del árbol de levas y la otra gira impulsada por la otra. Lleva una tubería de entrada proveniente del cárter y una salida a presión dirigida al filtro de aceite.

Bomba de lóbulos

También es un sistema de engranajes pero interno. Un piñón (rotor) con dientes, el cual recibe movimiento del árbol de levas, arrastra un anillo (rodete) de cinco dientes entrantes que gira en el mismo sentido que el piñón en el interior del cuerpo de la bomba, aspira el aceite, lo comprime y lo envía a una gran presión. La holgura que existe entre las partes no debe superar las tres décimas de milímetro.

Bomba de paletas

Tiene forma de cilindro, con dos orificios (uno de entrada y otro de salida). En su interior se encuentra una excéntrica que gira en la dirección contraria de la dirección del aceite, con dos paletas pegadas a las paredes del cilindro por medio de dos muelles (las paletas succionan por su parte trasera y empujan por la delantera).

Manómetro

Se encarga de medir la presión del aceite del circuito en tiempo real.

Mano contacto de presión de aceite

Interruptor accionado por la presión del aceite que abre o cierra un circuito eléctrico. Cuando la presión del circuito es muy baja se enciende una luz.

Testigo luminoso

Indica la falta de presión en el circuito, y se enciende la luz cuando la presión baja de 0 ́5 hg/cm2 e indica la falta de aceite.

Indicador de nivel

También se coloca un indicador de nivel que actúa antes de arrancar el motor y con el contacto dado. La aguja marca cero con el motor en marcha.

Válvula limitadora de presión

También se puede denominar válvula de descarga o reguladora, va colocada en la salida de aceite de la bomba de aceite. Su misión es cuando existe demasiada presión en el circuito abre y libera la presión. Consiste en un pequeño pistón de bola sobre el que actúa un muelle. La resistencia del muelle va tarada a la presión máxima que soporte el circuito.

Regulador de Presión de Aceite

Cuando el motor está en funcionamiento a altas velocidades, este dispositivo ajusta el volumen de bombeo de aceite al motor para que nada más el aceite necesario sea entregado. Cuando la presión de la bomba de aceite se eleva, una válvula de seguridad interior del regulador de presión de aceite se abre, permitiendo que el exceso de aceite retorne al cárter de aceite.

En los motores a gasolina se usa el filtro tipo de flujo completo, en el cual todo el aceite que circula por el circuito de lubricación es filtrado por el elemento.

Filtro de Aceite

Tipos de filtros de Aceite: A medida que se usa el aceite del motor, este se contamina gradualmente con partículas de metal, carbón, suciedad aerotransportada, etc. Si las piezas del motor que están en movimiento fueran lubricadas por dicho aceite sucio, ellas se desgastarían rápidamente y como resultado el motor podría agarrotarse. Para evitar esto, se fija un filtro de aceite en el circuito de aceite que remueva esas sustancias indeseables. EI filtro de aceite es montado a la mitad del camino del circuito de lubricación. Este remueve las partículas de metal desgastadas de las piezas del motor por fricción, así como también la suciedad, carbón y otras impurezas del aceite. Si el elemento del filtro de aceite (papel filtrante), el cual remueve las impurezas, llega a obstruirse, una válvula de seguridad está colocada en el filtro de aceite, luego este flujo de aceite no será bloqueado cuando intente pasar a través del elemento obstruido.

En otros casos se emplea, el filtro cristal. Este tipo es pequeño y ligero en peso, sin embargo, su rendimiento es alto. El aceite en su recorrido por el motor va recogiendo partículas como:

- Partículas metálicas (desgaste de las piezas)

- Carbonilla y hollin (restos de la combustión)

El aceite debe ir limpio de vuelta al circuito y este dispone de dos filtros:

- Un filtro antes de la bomba (rejilla o colador)

- Un filtro después de la bomba (filtro de aceite o principal)

El filtrado puede realizarse de dos maneras: en serie y en derivación.

- Filtrado en serie: todo el caudal de aceite pasa por el filtro. Es el mas utilizado.

- Filtrado en derivación: solo una parte del caudal de aceite pasa por el filtro.

Los filtros van provistos de un material textil y poroso y van provistos de una envoltura metálica. Los mas usados son:

- Con cartucho recambiable

- Monoblock

- Centrífugo

Refrigeración del aceite

Debido a las altas temperaturas el aceite pierde su viscosidad (se vuelve mas líquida) y baja su poder de lubricación.

Se emplean dos tipos de refrigeración:

- Refrigeración por cárter

- Refrigeración por radiador:El aceite pasa por un radiador controlado por una válvula térmica, la cual cuando el aceite esta demasiado caliente deja pasar agua que procede del radiador del sistema de refrigeración de agua (mientras esta frío el aceite no deja pasar agua).